中空吹塑机制品常见问题及解决方法

2022年05月15日 |

2022年05月15日 | 阅读次数:1234

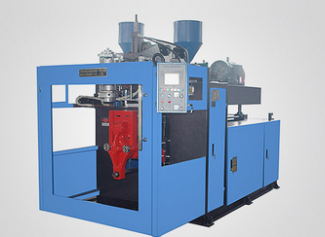

阅读次数:1234中空吹塑技术是塑料加工的常用技术之一。

中空吹塑制品广泛应用于各行各业,容器、饮料瓶、玩具……可以说,中空制品已经融入了我们的生活。

本文将总结中空吹塑产品可能出现的质量问题,并简要说明解决方案以供讨论。

产品重量波动大

原因:

型坯突然变化;

原料混合不均匀;

进料段堵塞或架桥,导致挤出不稳定;中空吹塑制品

挤出机速度不稳定。

方法:

检查维修壁厚控制装置,使型坯控制更稳定;

使用合适的物料混合装置,适当延长混合时间,使原料的成分混合均匀;

检查进水口是否有堵塞物或其他异物堵塞进水口;

适当降低进风口温度,避免出现“架桥”现象;

检查挤出机电机是否异常,电机和齿轮箱是否松动或打滑,确保螺杆转速稳定;

同时,我们还需要定期检查电子秤,避免测量仪器的波动影响质量判断;

容量不足

原因:

不同牌号的原材料收缩率会有所不同,而模具冷却温度和吹塑定型时间是造成制品收缩过大和缩水的原因。

我们需要有针对性地分析和解决问题,使产品的收缩率保持在可控范围内;

另外,制品壁厚过厚或壁厚不均匀,造成变形、凹陷下垂。产品外观不符合设计预期,体积不达标。

方法:

修复和改进模具,首先满足理论上的体积要求;

更换收缩率较小的原料,延长吹塑时间,降低模具冷却温度,尽可能降低成品收缩率;

调整壁厚控制器,使壁厚分布均匀,解决个别零件凹陷变形问题;

适当调整吹气时间,使产品造型符合设计初衷;

或通过适当增加吹塑压力来解决问题。

关于吹塑模具,中空吹塑机的塑料模具是自行设计和生产的。在模具生产过程中,我们采用更精密的CNC加工技术。制作产能齐全的中空吹塑制品。

在这里做一点补充,

我们发现体重对容量的影响也很关键。

这不是重量减少一公斤,容量增加一升的简单线性关系。

比重和体积的关系需要我们针对不同的桶型进行具体的分析。

尺寸问题也可以说是体积问题的进一步延伸。尺寸超过标准类别。原因及解决方法与体积问题基本相同,此处不再赘述。如果在中空吹塑过程中产品控制尺寸不能直接定型,可以通过调整合适的工艺时间、产品壁厚、选择合适的原材料,甚至使用外模来控制来达到质量要求来解决。

中空吹塑机制品外观

这是客户对产品质量的一个印象。

产品表面出现黑点、黑线多为温度设定不当及原料碳化所致;积聚在蓄能器或头部流道中的碳化物被取出,异物是由异物引起的。

方法:

通过适当降低加工温度;

清洁流道系统或降低注射压力;

对原料进行净化,及时清洗滤板、磁框等措施可以有效解决此类问题;

此外,通过分析黑点的位置和特征,有助于我们快速找出问题的原因,提高质量问题的处理速度。

除黑点黑线外,注射压力过高;壁厚控制器壁厚跟踪不准确;粗糙的模具等问题会导致型坯在挤压时遇到阻力,导致产品表面出现水平条纹。

故障排除:

1.适当降低注射压力;

检查壁厚控制器或重新设置型坯壁厚,减缓壁厚波动;

清理、打磨模具等方法解决。

同时模具内有异物;模套或型芯的边缘有毛刺或缝隙,储料器或机头内有异物可能会导致产品表面出现纵向条纹。我们需要清洁模具;修整芯模套,平时在使用或清洗芯模套时要注意保护,以免发生人为伤害;清洁储料器、机头,或增加注射压力,使用熔融材料取出异物并解决。

中空吹塑机制品壁厚

它是对产品质量影响最大的因素之一。

当出现制品壁厚不均匀或壁厚过薄的问题时,

我们应该及时分析以下原因:

机头口模间隙调整不当,型坯挤压时歪斜;

模具与机头中心不一致;

型坯挤压时下垂;

挤压型坯长度大且波动大;

型坯吹塑比过大;

模具设计不合理;

模具温度分布不均匀。

我们应该:

根据壁厚分布调整模具间隙;

调整机头位置或调整模具安装位置;

适当提高挤出速度或合模速度,选用熔体流动速率低的原料;

4、检查料斗有无堵塞或架桥现象,若采用不同等级的混合料,尽量混合均匀;

适当降低通胀率;

重新改进模具;

根据产品特性,适当调整不同部位的模具冷却温度来解决问题。

原料在熔融状态下的延展性也是我们必须考虑的问题。在问题未完全解决之前,应避免大量生产,以免质量问题扩大化。

密封性能

另一个问题是产品的密封性能是产品最重要的质量控制点之一。

密封材料与内容物的相容性以及密封器与嘴的配合是重要的考虑因素。

密封度只是程度的问题,不是绝-对的。

目前,密封方式主要有内盖密封、密封、垫片密封三种。

这三者各有优缺点:

内盖密封效果稍差,但稳定耐用;垫片密封性好,但重复利用稍差;密封圈的密封性能最好,但设计时要注意过盈和摩擦。

在选择密封方式时,要综合考虑材料、密封能力、密封老化等各种问题。

为什么:

产品密封部分的平面或内壁差;

产品密封面前后有偏差;

密封材料与内容物的化学反应;

封口机和嘴巴没有正确匹配。

解决方案:

调整密封部位的平面或内壁,使其平整;

调整高度偏差,使接触面高度一致;

选择合适的密封材料,避免内容物腐蚀;

调整封口机与嘴的贴合度即可解决问题。

通过研究密封状态,有助于提高对密封失效的预防。在研究过程中,需要注意实践是检验理论的途径。过分相信理论会导致生产合格产品变得困难,过分依赖经验也不容易发现潜在问题。

产品破裂

在发货过程中,产品会遇到堆垛和运输问题。

在运输过程中,如果产品不慎从高处坠落,很容易折断。

通常,破裂问题是由于:

壁厚调整不合适;

成型温度设定不合适;

原材料牌号选择不合理;

模具设计不合理等原因。

怎么解决:

通过重新调整产品的壁厚,加强对受力的壁厚控制。需要注意的是,壁厚不是越厚越好,有时为了提高跌落性能而降低某些部位的壁厚;

重新设定成型温度,过高会导致原料分解,过低会导致塑化不良;

重新选择适用的原材料牌号。每个档次的原料侧重-点也不同。没有最好的原料,只有最合适的原料;

改进产品结构的方法可以解决跌落性能差的问题。

同时,如果壁厚调整不当;原料牌号选择不合理;不合理的模具设计会导致产品堆垛性能差,影响产品的运输。

通过重新调整产品的壁厚,加强了受力的壁厚控制;重新选择适用的材料等级;改进了模具,根据需要增加了加强筋,进一步提高了产品的堆垛性能。

当堆垛性能提高时,将中空容器视为壳结构进行研究,简化了研究过程。一般来说,跌落性能和堆垛性能在产品结构确定后,是相辅相成、相互对立的。我们需要在其中找到合适的平衡点,以满足良好的堆叠性能和良好的跌落性能的要求。

最后,

中空吹塑机制品的耐环境应力开裂性

随着产品使用条件的不同,这个问题越来越受到重视。

原材料牌号选择不当;模具设计温度不当,造成应力集中等原因会导致产品抗环境应力开裂性差。

怎么办:

选择合适等级的原材料;

改善模具,尤其是尖角处;

设置合适的成型温度,调整壁厚避免应力集中问题等方式都可以解决。由于其特殊性,环境应力开裂问题在生产过程中很难及时发现,在测试时可能已经造成损失。因此,在生产之初就必须考虑到这个问题。

选择材料时,尽量选用分子量分布宽、支化度高的材料。如高密度聚乙烯。

在设计模具时,尽量避免尖角等应力方便的结构。在工艺设定时设定合适的温度和冷却速度。

大部分原材料厂家提供原材料的F50时间,可以有效反映原材料的耐环境应力开裂性能。2 但在实际生产中,数据可以作为参考,不能过度依赖。

在吹塑产品的生产过程中会出现多种情况。本次只是挑选出成品中最容易出现问题的几个进行探讨,并提出几个解决方案供大家参考。中空吹塑机制品生产的原料、设备、塑化、成型等各个环节和细节都值得深入研究。

语言

语言